Scientific news ticker

Scientific news ticker September 2019

Risiken der Wiederverwendung im Anlagenengineering

Lebenszyklen von Produktionssystemen werden immer kürzer. Das hat viele verschiedene Gründe. Viele davon liegen in den zunehmend turbulenten Zuliefer-, Absatz, und Technologiemärkten, die die ökonomischen und technologischen Möglichkeiten der Produktion definieren.

In Reaktion auf diese Herausforderung sind viele Unternehmen bemüht, die nicht wertschöpfenden Phasen im Lebenszyklus ihrer Produktionssysteme stark zu verkürzen. Ein probates Mittel dafür ist die Wiederverwendung von Entwurfsergebnissen aus vorherigen Projekten.

Dr.-Ing. Hannes Röpke hat sich mit seiner Dissertation „Entwicklung einer Methode zur Risikobeurteilung bei der Wiederverwendung von Entwurfselementen im Anlagenengineering“ eine entsprechende Risikobewertungsmethode aus mehreren Bausteinen entwickelt.

Lebenszyklen von Produktionssystemen werden immer kürzer. Das hat viele verschiedene Gründe. Viele davon liegen in den zunehmend turbulenten Zuliefer-, Absatz, und Technologiemärkten, die die ökonomischen und technologischen Möglichkeiten der Produktion definieren.

In Reaktion auf diese Herausforderung sind viele Unternehmen bemüht, die nicht wertschöpfenden Phasen im Lebenszyklus ihrer Produktionssysteme stark zu verkürzen. Entsprechend ist man bemüht, die Entwurfsphase von Produktionssystems schneller und effizienter zu durchlaufen. Ein probates Mittel dafür ist die Wiederverwendung von Entwurfsergebnissen aus vorherigen Projekten (Quelle).

Diese Wiederverwendung birgt jedoch Risiken. Mit sehr wenigen Ausnahmen sind Produktionssysteme nicht identisch. Üblicher Weise unterscheiden sie sich zum Beispiel hinsichtlich der zu fertigenden Produkte (z.B. andere Material- oder Fertigungsprozessdetails), der nutzbaren Technologien, der Umweltbedingungen des Produktionssystems (z.B. gewünschte Taktzeiten oder relevante Standards) und der Projektstruktur (z.B. andere Zulieferer oder andere Rechtssituation). Dies kann dazu führen, dass zur Wiederverwendung vorgesehene Anlagenkomponenten nur bedingt anwendbar sind und damit im Anlauf der Anlage Probleme entstehen.

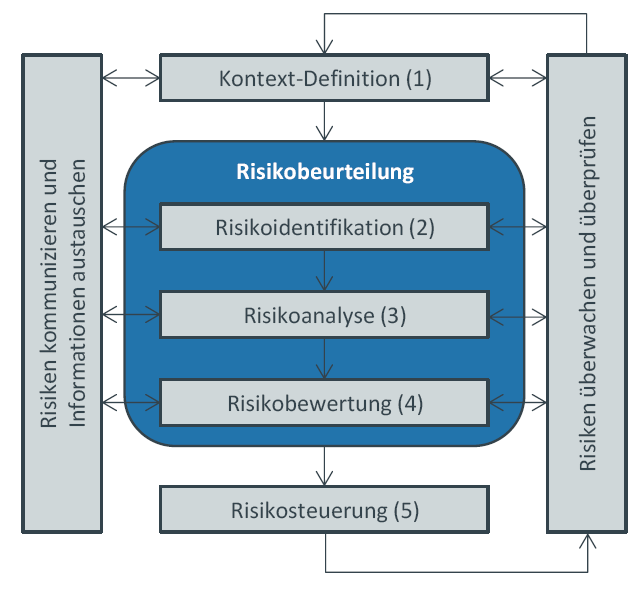

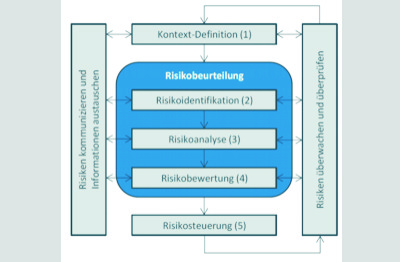

Für das Management von Risiken hat sich (unter anderem) der in Abbildung 1 dargestellte Risikomanagementprozess etabliert. Hauptbestandteil dieses Prozesses ist eine Risikobeurteilung, die auf der Identifikation, Analyse und Bewertung entsprechender Risiken basiert.

Abbildung 1: Risikomanagementprozess

Für die Wiederverwendung von Entwurfsartefakten ist eine derartige Risikobeurteilung und ein darauf aufbauendes Risikomanagement jedoch Neuland. Dr.-Ing. Hannes Röpke hat sich mit seiner Dissertation „Entwicklung einer Methode zur Risikobeurteilung bei der Wiederverwendung von Entwurfselementen im Anlagenengineering“ auf dieses Neuland gewagt und eine entsprechende Risikobewertungsmethode aus mehreren Bausteinen entwickelt.

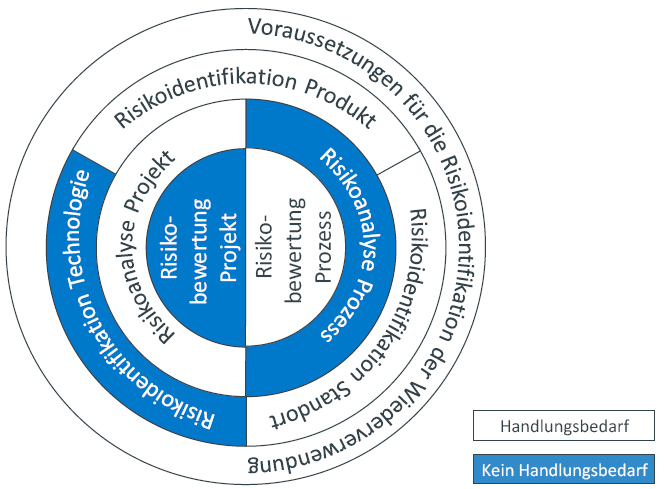

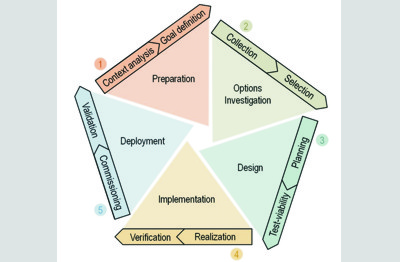

Ausgangspunkt seiner Arbeiten war die Frage, was den eigentlich der Forschungsbedarf für eine derartige Methodenentwicklung ist. Er ist dabei dem in Abbildung 2 gezeigten Schalenmodell gefolgt.

Abbildung 2: Methode zur Risikobewertung Handlungsbedarfe der Forschung

Als bedeutendste Voraussetzung für eine Risikobewertung im Anlagenengineering hat Entstand in der Dissertation eine allgenmeine Anlagenstruktur, die bezogen auf die funktionale Hierarchie eines Produktionssystems aufzeigt, was für Produktionssystemkomponenten sinnvoll wiederverwendbar sein könnten.

Darauf aufbauend hat Herr Dr.-Ing. Röpke einen Methodenkanon zur Risikoidentifikation entwickelt, der auf der basierend auf dem Delta-Engineering für betroffene Projektelemente basiert und Kennzahlen für ein entsprechendes Risiko im Projekt bereitstellt. Daran schließt eine Risikoanalyse an, die globale Risiken unter Nutzung von Simulationstechniken und lokale Risiken über Bayessche Netze analysiert. Die anschließende Risikobewertung erbringt dann einen Risikokubus, der eine Risikobewertung bezogen auf Handlungsoptionen erbringt.

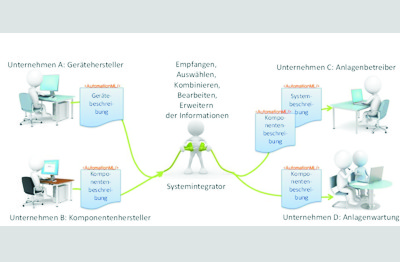

Im Rahmen seiner Arbeit hat Herr Dr.-Ing. Röpke die Risikobewertung auf Anwendungsfälle im Automobilbau angewendet und sie so validiert. Das IAF wird diese Methodik weiter untersuchen und für weitere Anwendungsfälle und (insbesondere) AutomationML basierte Engineeringwerkzeugketten adaptieren.

Ansprechpartner: apl. Prof. Dr.-Ing. habil. Arndt Lüder

Scientific news ticker june 2019

Scientific news ticker may 2019

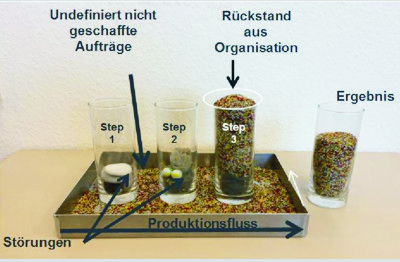

Modellierte Systemzustände zur Auftragssteuerung in der Industrie dienen in aller Regel der expliziten Darstellung grundlegender Geschäftsprozesse. In den letzten Jahren haben sich, nicht zuletzt getrieben durch immer leistungsfähigere EDV-Systeme, umfängliche Abbildung von Produktionsstrukturen in virtuellen Systemen durchgesetzt. Grenzen virtueller Welten für den Fabrikplaner eröffnen sich nach wie vor bei nicht bzw. schwer gegenständlicher, also nicht geometrischen Eignung modellhafter Abbildungen der Fertigungsteuerung

Darstellungsformen bzw. Optimierungsaufgaben, welche beispielsweise in der Fertigungssteuerung zu finden sind. Da bei solchen Optimierungsvorhaben in aller Regel fachspezifisch übergreifende Lösungen zwingend erforderlich sind, ist hier der integrative beteiligungsorientierte Ansatz zur Lösungsfindung unerlässlich. Von den Magdeburger Forschern wurde eine Vorgehensweise entwickelt, die aus einem abstrahierten physischen Modells einer Produktion als Basis des beteiligungsorientierten Ansatzes sowie der darauf aufbauenden expertengeführten Systemauslegung besteht....mehrAnsprechpartner: Dr.-Ing. Ulf Bergmann, Dipl.-Ing. Gerd Wagenhaus