Wissenschaftlicher Newsticker November 2014

Neues Vorgehen zur systematischen Verbesserung der Wiederverwendung von Entwurfsartefakten im Entwurfsprozess von Produktionssystemen

November 2014 In einem gemeinsamen Projekt mit der logi.cals Austria GmbH und dem Christian Doppler Labor „Software Engineering Integration für flexible Automatisierungssysteme“ der TU Wien hat das IAF die VDI Richtlinienreihe 3695 mit der Modellierung von Entwurfsorganisationen gekoppelt und zu einem Vorgehen zur effizienten Analyse von Entwurfsorganisationen weiterentwickelt. Auf der Basis einer Zustandsbeschreibung und der Visualisierung der Entwurfsprozesse kann in einfacher und schneller Weise auf konkrete Maßnahmen zur Prozessverbesserung geschlossen werden. Betrachtet werden dabei Aspekte wie die einheitliche Prozessgestaltung, Wiederverwendung von Entwurfsartefakten, genutzte Beschreibungsmittel, Gewerkeintegration und viele andere. Sie ermöglichen Aussagen insbesondere zu Maßnahmen hinsichtlich konsistenter Werkzeugnutzung, Datenintegration, Datenaustausch, sowie zu identifizierten Schwachstellen und Gefahrenpunkten in Projektorganisationen.

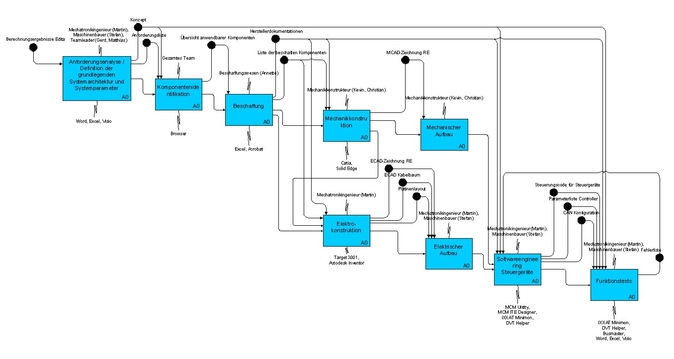

Um dieses Vorgehen anwendbar zu machen, wurden neben einem erweiterten Vorgehensmodell zielorientierte Analyseunterlagen erstellt und in Pilotanwendungen überprüft. Hier wurde unter anderem der Entwurfsprozess für den EDITHA Range-Extender als Beispiel herangezogen, für den zum Beispiel Verbesserungsvorschläge zur optimalen Nutzung von Entwurfswerkzeugen abgeleitet werden konnten, die zu einer klaren Verbesserung der Interaktion von mechanischem, elektrischem und steuerungstechnischem Entwurf führen.

Entwurfsprozesse nehmen einen immer bedeutenderen sowohl zeitlichen als auch finanziellen Anteil am Lebenszyklus von Produktionssystemen ein. Unternehmen versuchen in vielfältiger Form diese Entwurfsprozesse zu verbessern, um sie effizient und effektiv auszuführen. In vielen Fällen werden dazu isolierte Bestandteile der Entwurfsprozesse betrachtet und lokal optimiert. So werden häufig die genutzten Entwurfswerkzeuge oder die Integration zwischen Werkzeugen als Ansatzpunkte herangezogen. Dieses Vorgehen zeigt meist erste Erfolge, greift jedoch insgesamt zu kurz. Sie berücksichtigen nicht die Komplexität von Entwurfsprozessen und die insbesondere in der Interaktion verschiedener Prozessbeteiligter liegenden Gefahren und Potentiale, die eine globale Betrachtung erfordern.

Ziel von Anstrengungen zur Verbesserung von Entwurfsprozessen sollte es daher sein einen generellen Überblick über dessen Ablauf und die involvierten Ressourcen zu gewinnen, mögliche Problemfelder und Herausforderungen aber auch Optimierungspotentiale zu identifizieren und darauf aufbauend einen konkret auf die betroffene Entwurfsorganisation abgestimmten Maßnahmenkatalog zu entwickeln. Dabei sollten Aspekte wie die einheitliche Prozessgestaltung, Wiederverwendung von Entwurfsartefakten, genutzte Beschreibungsmittel, Gewerkeintegration und viele andere betrachtet werden, die einen reibungslosen und verlust- bzw. fehlerfreien Ablauf eines Entwurfsprozesse befördern können.

Der Entwurfsprozess von Produktionssystemen ist ein ingenieurwissenschaftlicher Prozess der Anwendung von Wissen und Fähigkeiten, in dessen Rahmen schrittweise angestrebte technische Lösungen entwickelt werden. Im Rahmen dieses Prozesses werden verschiedenste Entwurfsentscheidungen getroffen, die sich auf die fachgerechte Anwendung von Informationen, Wissen und Fähigkeiten stützen. Dabei muss der Entwurfsprozess als strukturiert angesehen werden. Er besteht aus einer Menge von Entwurfsaktivitäten, die unter bestimmten Bedingungen auszuführen sind. Für die Durchführbarkeit einer Entwurfsaktivität sind vorauszusetzen:

- alle Entwurfsaktivitäten die, vor der zu betrachtenden Entwurfsaktivität zwingend auszuführen sind, sind beendet,

- es existieren alle erforderlichen Informationen bzw. Entwurfsartefakte,

- es wurde ausführendes Personal zur Entwurfsaktivität zugeordnet, das die notwendigen Fähigkeiten, das notwendige Wissen sowie die notwendigen Berechtigungen besitzt, und

- es sind alle notwendigen Softwarewerkzeuge für die Entwurfsaktivität verfügbar.

Ist dies alles gegeben, dann können in der Entwurfsaktivität die relevanten Entwurfsentscheidungen getroffen werden, und es können die gewünschten Informationen bzw. Entwurfsartefakte entstehen.

Die einzelnen Entwurfsprozessaktivitäten können dabei eine Hierarchie bilden, an deren Spitze der gesamte Entwurfsprozess liegt und die sich in Phasen und diese wieder in Aktivitäten und Unteraktivitäten gliedern. Um einen Entwurfsprozess und die ihn ausführende Entwurfsorganisation vollständig zu beschreiben, ist entsprechend die Hierarchie der Entwurfsaktivitäten mit ihrer Abfolge zu erfassen und um die Ausführungsbedingungen hinsichtlich genutzter Werkzeuge, involvierter Personen und benötigter / erstellter Entwurfsartefakte. Entsprechend kann der Entwurfsprozess aus vier unterschiedlichen Perspektiven betrachtet werden, die sich jeweils auf die Entwurfsaktivitäten und ihre Ausführungsbedingungen beziehen [1, 2].

Will man einen Entwurfsprozess effizienter und effektiver gestalten, so muss die Prozessanalyse mit weiteren Methoden kombiniert werden. Hier bildet die VDI Richtlinienreihe 3695 - Engineering von Anlagen - Evaluieren und Optimieren des Engineerings einen sehr guten Ausgangspunkt. Sie dient als Hilfestellung, Engineering-Organisationen bezogen auf ihr technisches, organisatorisches und wirtschaftliches Umfeld zu unterstützen. Auf Basis einer Einordnung innerhalb eines Kriterienkatalogs können mögliche sinnvolle Maßnahmen zur gezielten Weiterentwicklung der Engineering-Organisationen identifiziert und ausgewählt werden. Die Richtlinie ist anwendbar auf Engineering-Organisationen, die automatisierte Maschinen oder Anlagen planen, erstellen und/oder in Betrieb nehmen.

Die VDI Richtlinienreihe 3695 betrachtet verschiedene Aspekte von Entwurfsorganisationen und definiert für jeden dieser Aspekte sinnvolle Zielzustände, die eine Entwurfsorganisation einnehmen kann. Sie beschreibt ein Vorgehen, in dessen Rahmen

- für jeden Aspekt die Bedeutung für die untersuchte Entwurfsorganisation geprüft,

- der Istzustand der untersuchten Entwurfsorganisation in Hinblick auf diesen Aspekt analysiert und dokumentiert,

- der anzustrebende Zielzustand der untersuchten Entwurfsorganisation benannt,

- das Verhältnis von Ist- und Zielzustand analysiert und dokumentiert, und

- Maßnahmen zur Erreichung des Zielzustandes herausgearbeitet werden.

Klick auf Bild für größere Ansicht

Klick auf Bild für größere Ansicht

In einem gemeinsamen Projekt mit der logi.cals Austria GmbH und dem Christian Doppler Labor „Software Engineering Integration für flexible Automatisierungssysteme“ der TU Wien hat das IAF diese VDI Richtlinienreihe 3695 mit der Modellierung von Entwurfsorganisationen gekoppelt. Zu diesem Zweck wurde die am IAF entwickelte Analysemethode für Entwurfsprozesse mit der Betrachtung der Aspekte „Vorgehensmodell für Projekttätigkeiten“, „Vorgehensmodell für projektunabhängige Tätigkeiten“, „Konfigurationsmanagement“, „Beschreibungssprachen“, „Wiederverwendung“, „Abdeckungsgrad“, „Gewerkeintegration und -durchgängigkeit“, „Durchgängigkeit der Werkzeugkette“ und „Spezifische Engineering-Werkzeuge“ kombiniert. Dabei liegt der Fokus auf der Verbesserung der Wiederverwendung von Entwurfsartefakten im Entwurfsprozess. Für jeden der Zielzustände der Aspekte wurden Mikrokriterien identifiziert, deren Abfrage eine einfache Zustandsanalyse ermöglichen. Gemeinsam mit der so erreichten Zustandsbeschreibung und der Visualisierung der Entwurfsprozessmodelle kann in einfacher und schneller weise auf sinnvolle Maßnahmen zur Prozessverbesserung geschlossen werden.

Um dieses Vorgehen anwendbar zu machen wurden neben einem erweiterten Vorgehensmodell zielorientierte Analyseunterlagen erstellt und in einer Pilotanwendung überprüft. Hier wurde unter anderem der Entwurfsprozess für den EDITA Range-Extender als Beispiel herangezogen, für den zum Beispiel Verbesserungsvorschläge zur optimalen Nutzung von Entwurfswerkzeugen abgeleitet werden konnten, die zu einer klaren Verbesserung der Interaktion von mechanischem, elektrischem und steuerungstechnischem Entwurf führen.

Ansprechpartner: apl. Prof. Dr.-Ing. habil. Arndt Lüder

Literatur:

[1] A. Lüder, M. Foehr, A. Köhlein, B. Böhm: Application of engineering processes analysis to evaluate benefits of mechatronic engineering, 17th IEEE International Conference on Emerging Technologies and Factory Automation (ETFA 2012), Krakow, Poland, September 2012, Proceedings-CD. Link: http://ieeexplore.ieee.org/xpl/freeabs_all.jsp?arnumber=6489710

[2] T. Schäffler, M. Foehr, A. Lüder, K. Supke: Engineering Process Evaluation - Evaluation of the impact of internationalisation decisions on the efficiency and quality of engineering processes, 22nd IEEE International Symposium on Industrial Electronics (ISIE) Taipei, Taiwan, Mai 2013, Proceedings. Link: http://ieeexplore.ieee.org/xpl/freeabs_all.jsp?arnumber=6563620