Wissenschaftlicher Newsticker Juni 2016

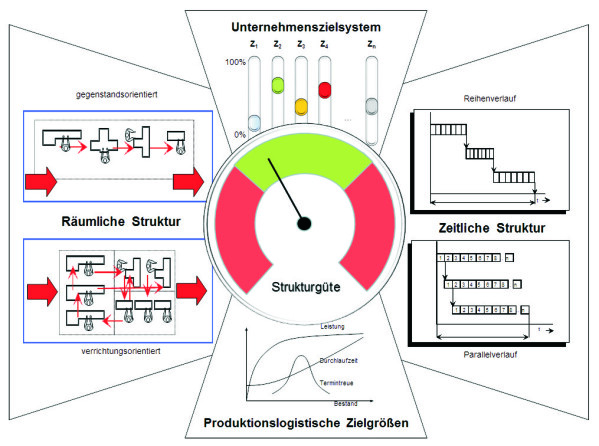

Die Strukturgüte: Maßzahl zur Bewertung von Produktionsstrukturen

Juni 2016 Das produzierende Gewerbe sieht sich nicht zuletzt auch aufgrund des globalen Zusammenwachsens der Absatz- und Beschaffungsmärkte mit neuartigen Rand- und Rahmenbedingungen konfrontiert, resultierend in sinkende Stückzahlen artgleicher Produkte bei gleichzeitigem Ansteigen der kundenspezifischen Variantenanzahl. Ein spürbarer und andauernder Wandel von der variantenreichen Großserienfertigung zur kundenspezifischen Kleinserienfertigung ist aufgrund eben jener Individualisierung der Kundenanforderungen zu beobachten. Dies führt häufig zu kurzzyklischen Anpassungen der Fabrik- und Produktionsstruktur, da der Beherrschungsgrad derartiger Produktionen zu einem erheblichen Maße von der implementierten Systemstruktur abhängt. Im industriellen Alltag fehlt es hierbei an einer objektiv fassbaren Maßzahl zur Verifizierung der Passfähigkeit von installierter Systemstruktur und betrieblicher Aufgabe. Mit Hilfe der als Strukturgüte gefassten Maßzahl entwickeln die Forscher des IAF aktuell einen geeigneten Beurteilungsmaßstab zur analytischen oder proaktiven Bewertung von Produktionsstrukturen.

Analytischen Ansätzen zur Überprüfung bzw. Bewertung einer installierten Systemstruktur stehen Gestaltungsansätze zur Vorausbestimmung wandlungsfähiger Systemstrukturen im Zuge der Fabrik- und Produktionsstrukturplanung gegenüber. Defizite bei derartigen Strukturkonfigurationen bestehen vor allem in der zumeist nur einseitigen Betrachtung räumlicher Aspekte der Strukturierung, da gemeinhin die zeitliche Komponente erst durch den zeitlichen Ablauf der Produktionsprozesse (also im realen Fabrikbetrieb) bestimmt wird. Dahingegen befassen sich dynamische Strukturierungsansätze lediglich mit den zeitlichen Abhängigkeiten in Art, Anzahl, Vernetzung und Anordnung der Systemelemente.

Vielfach bleibt unbeachtet, dass neben der Anordnung der Systemelemente eben auch die Art und Weise ihres Zusammen- und Wechselwirkens eine Systemstruktur definiert. Insofern wird eine Bewertung der Struktur notwendig, die sowohl die räumlichen als auch die zeitlichen Aspekte derartiger Produktionsstrukturen berücksichtigt.

MODELL DER STRUKTURBEWERTUNG

Mithin existieren PRODUKTIONSSYSTEME wie jeder Bereich der bekannten Materie in Raum und Zeit und sind geordnet; sie besitzen demzufolge eine Struktur.

Aufbauend auf der systemspezifischen Art und Anzahl der Systemelemente (der sog. Systemzusammensetzung) beschreibt eine Struktur in Abhängigkeit der vorliegenden Systemrelationen die Grundordnung eines Systems (der sog. SYSTEMAUFBAU) und determiniert somit die Funktion des Systems (über das sog. SYSTEMVERHALTEN).

Der SYSTEMAUFBAU bestimmt sich demnach gemäß der vorliegenden Systemzusammensetzung, d. h. der Art und Anzahl aller Systemelemente, in Abhängigkeit von der Art, Richtung und Intensität der systemimmanenten, physischen Beziehungen zwischen den Systemelementen. Diese möglichst wirtschaftliche Anordnung der Systemelemente zur Realisierung der Bearbeitungsfolgen (Transformationsprozess) bezeichnet man als RÄUMLICHE STRUKTUR. Somit schlägt sich der Systemaufbau hinsichtlich der räumlichen Struktur in Abhängigkeit von der Systemzusammensetzung als Flächenlayout nieder und ist daher als Funktion der Systemzusammensetzung und der konkreten räumlichen Struktur aufzufassen:

![]()

Diese Festlegungen erfolgen gemeinhin in der Planungsphase eines Produktionssystems.

Das SYSTEMVERHALTEN charakterisiert sich anhand der Art, Anzahl und Reihenfolge aller möglichen Prozesse, die über die funktionale Verknüpfung der Systemelemente realisiert werden können (eben jene Bearbeitungsfolgen). Diese zeitliche Gliederung der Prozesse in ihre Bestandteile und deren zeitliches Zusammenwirken bezeichnet man als ZEITLICHE STRUKTUR. Das konkrete Verhalten eines PRODUKTIONSSYSTEMS wird gemeinhin erst im laufenden Betrieb erkennbar. Demzufolge basiert das Systemverhalten auf den zuvor definierten Systemaufbau und wird ursächlich von der Wahl der zeitlichen Struktur beeinflusst, und kann somit als Funktion des Systemaufbaus und der gewählten zeitlichen Struktur verstanden werden:

![]()

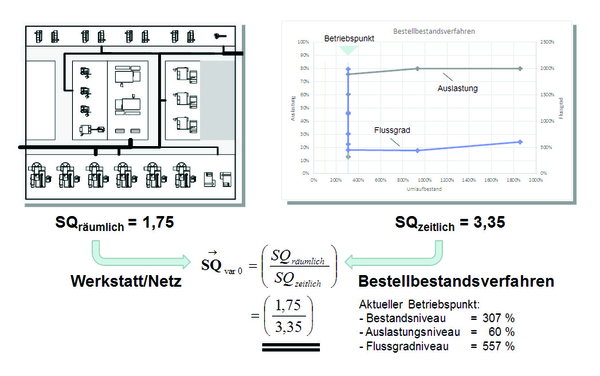

Bisherige Ansätze zur Beurteilung der Güte des Betreibens einer Produktionsstruktur fokussieren dabei maßgeblich auf drei Kenngrößen: Durchlaufzeit, Auslastung und systemimmanenter Bestand. Wird ergänzend noch die Termintreue bzw. einhaltung hinzugenommen, handelt es sich bei den Maßzahlen um die produktionslogistischen Kenngrößen. Diese werden in der Regel in Form von Betriebs- bzw. Produktionskennlinien visualisiert und verorten den aktuellen Betriebspunkt eines Produktionssystems somit mehrdimensional.

Auf Basis der Betriebskennlinien kann ein theoretisches Optimum für das Betreiben einer Produktionsstruktur ermittelt werden. Allerdings erfolgt die Optimierung dabei derart, dass alle produktionslogistischen Kenngrößen gleichwertig in die betriebliche Zielstellung eingehen, indem das relative Maximum der Leistung in Bezug auf eine kurzmöglichste Durchlaufzeit ermittelt wird.

Zudem hängen spezifische Ausprägungen der Kennlinien für das jeweils betrachtete Arbeits- bzw. Produktionssystem von unterschiedlichen Rahmenbedingungen ab (z. B. der Einbindung der Arbeitssystemen in den Materialfluss), d. h. die Vergleichbarkeit von Betriebspunkten ist abhängig von den jeweils zugrundeliegenden Aspekten der Produktionsstruktur.

Grundsätzlich beeinflussen das dem Produktionssystem zugrundeliegende Produktionsprogramm, das als exogen zu betrachten ist, die Systemzusammensetzung sowie die räumliche und zeitliche Struktur die konkrete Ausprägung des Produktionssystems. Bis auf das Produktionsprogramm sind dabei alle Faktoren direkt durch das jeweilige Unternehmen beeinflussbar.

Während bei gleicher räumlicher Struktur der Betriebskennlinien-Ansatz die Arbeitspunkte eines Systems bei unterschiedlichen zeitlichen Strukturen, z. B. bei veränderten Steuerungsverfahren, vergleichbar machen, ist eine Beurteilung anhand der produktionslogistischen Kenngrößen umgekehrt nicht ohne weiteres möglich. Grund hierfür ist der Umstand, dass eine Veränderung der räumlichen Struktur häufig auch mit einer Änderung der Ressourcenbasis im Sinne der Systemzusammensetzung einhergeht (Veränderung der Elementemenge in Art und/oder Anzahl). Nur bei unveränderter Art und Anzahl an Systemelementen ist eine einheitliche Bewertungsgrundlage gewährleistet. Andernfalls verzerren die verschiedenartige Dimensionierung und/oder ein veränderter Funktionsumfang einzelner Ressourcenelemente den Aussagegehalt eines Vergleichs. Um dieses Manko auszugleichen, ist es erforderlich, die betrachteten Größen zu normieren. Demzufolge ist eine normierte Darstellung der produktionslogistischen Kenngrößen notwendig, um gesicherte Schlussfolgerungen ziehen zu können, die weitgehend unabhängig von systemspezifischen Randbedingungen sind.

ZUSAMMENFÜHRUNG DER ERKENNTNISSE: DIE STRUKTURGÜTE

Für die Bewertung der Güte einer vorliegenden Produktionsstruktur ist es notwendig, geeignete Bezugswerte für die vorstehend erläuterte Normierung festzulegen.

Für die Leistung und den Bestand bietet es sich an, diese Größen auf den idealen Betriebszustand zu beziehen und so als relative Größen auszudrücken. Am einfachsten stellt sich dies für die Leistung dar. So dient als Maßstab die maximal mögliche Leistung (100%). Für den Bestand bietet sich eine Normierung mit dem idealen Mindestbestand als Bezugspunkt an. Der sich damit ergebende relative Bestand besagt somit, in welchem Maß der absolute Bestand eines Arbeits- bzw. Produktionssystems vom idealen Mindestbestand abweicht. Werden der ideale Mindestbestand und die maximal mögliche Auslastung im Sinne der Normierung je zu 100 % gesetzt, so folgt daraus die normierte Leistungskennlinie. Damit kann normiert beschrieben werden, wie sich eine Bestandsveränderung auf die Auslastung des betrachteten Arbeits- bzw. Produktionssystems auswirkt. Ein relatives Maß für die Durchlaufzeit bzw. Reichweite ist der Flussgrad als Verhältnis der mittleren Durchlaufzeit zur theoretischen Mindestdurchlaufzeit.

Durch eine derartige Normierung sind in den Berechnungsgleichungen für die Auslastung, den relativen Bestand und den gewichteten Flussgrad keine Auftragsspezifik (Produktionsprogramm) und direkte Kapazitätskennzahlen (Systemzusammensetzung) mehr vorhanden. Die sich ergebenden Kennlinien sind demzufolge weitgehend systemunabhängig und fokussieren ausschließlich auf die räumliche und zeitliche Struktur des betrachteten Produktionssystems.

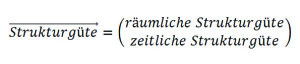

Deshalb kann die Strukturgüte von Produktionssystemen als Vektor SQ der Güte der räumlichen und zeitlichen Struktur aufgefasst werden:

Grundsätzlich steht dem betrieblichen Planer mit der Strukturgüte eine Maßzahl zur Bewertung einer installierten Produktionsstruktur und damit der fabrikplanerischen Lösung zur Verfügung. Darüber hinaus kann die Strukturgüte als Planungsindex bei der Re-Konfiguration einer betrachteten Produktionsstruktur dienen. Eine derartige Re-Konfiguration basiert dabei auf sich verändernde Rand- und Rahmenbedingungen (vorrangig die Veränderung des Produktionsprogramms) als auch auf Änderungen systemimmanenter Eigenschaften (betrifft die Variation in der Systemzusammensetzung, im Systemaufbau und/oder im Systemverhalten). In Abwägung zu den firmenspezifischen Zielstellungen weist die Strukturgüte somit das Potenzial einer exogen herbeigeführten oder endogen möglichen Variation der Produktionsstruktur aus.

Grundsätzlich steht dem betrieblichen Planer mit der Strukturgüte eine Maßzahl zur Bewertung einer installierten Produktionsstruktur und damit der fabrikplanerischen Lösung zur Verfügung. Darüber hinaus kann die Strukturgüte als Planungsindex bei der Re-Konfiguration einer betrachteten Produktionsstruktur dienen. Eine derartige Re-Konfiguration basiert dabei auf sich verändernde Rand- und Rahmenbedingungen (vorrangig die Veränderung des Produktionsprogramms) als auch auf Änderungen systemimmanenter Eigenschaften (betrifft die Variation in der Systemzusammensetzung, im Systemaufbau und/oder im Systemverhalten). In Abwägung zu den firmenspezifischen Zielstellungen weist die Strukturgüte somit das Potenzial einer exogen herbeigeführten oder endogen möglichen Variation der Produktionsstruktur aus.

FAZIT

Unterschiedliche betriebliche Zielstellungen führen gemeinhin zu unterschiedlichen Produktionsstrukturen. Je nach Konfiguration der Produktionsstruktur liegt entweder eine Auslastungsmaximierung nach dem Verrichtungsprinzip vor oder eine Durchlaufzeitminimierung nach dem Gegenstandsprinzip steht im Fokus der betrieblichen Bemühungen. Sich ändernde Produktionsprogramme aufgrund veränderter Markterfordernisse zwingen betriebliche Akteure vermehrt zu beurteilen, wie gut eine aktuell installierte Produktionsstruktur ist. Hierzu wurde im vorliegenden Forschungsansatz eine Maßzahl auf Basis systemtheoretischer Untersuchungen abgeleitet: Die Strukturgüte.

Die Effektivität einer Struktur betrifft die Wirksamkeit im Sinne der grundsätzlichen Funktionsfähigkeit einen bestimmten Durchsatz (Output pro Betrachtungszeitraum) bereitstellen zu können und demzufolge eine festgelegte Produktivität auszuweisen. Diese ergibt sich als planerische Vorgabe zumeist aus einem prognostizierten Produktionsprogramm.

Mithilfe der Strukturgüte soll hingegen die Effizienz betrachtet werden, also die zeitlichen und kostenorientierten Input-Output-Relationen im Sinne der Minimierung des Faktoreinsatzes bei gleichbleibender (geplanter) Ausbringungsmenge.

Aus ersten Anwendungserfahrungen leiten sich folgende Forschungs- und Entwicklungspotenziale ab:

- Fallspezifische Untersuchung idealtypischer Ausprägungen von Produktionsstrukturen und Ableitung von Grundmustern hinsichtlich der Strukturgüte

- Integration der Strukturgüte in die betriebsspezifische Strukturplanung in Form einer zieladäquaten Bildungssequenz von Produktionssystemstrukturen

- Dynamisches Bewertungsinstrument unter Nutzung vorkonfigurierter Strukturmodelle

Ansprechpartner: , Dr.-Ing. Ulf Bergmann